- +38 066 411-51-45

От простого к сложному (Журнал «Клинок», 1/2008)

За последние несколько лет во всем мире стремительно вырос интерес к дамасской стали. Опубликованы репринты книг и статей известных исслдователей дамасской стали, появилось достаточно много современных научных публикации, посвященных этой теме. В наши дни дамасской сталью заинтересовались мастера, располага- ющие достаточными знаниями по металловедению, современным оборудованием и технологиями, которые позволяют получить металлические композиты высокого качества.

Издревле дамасская сталь отличалась от обычной не только исключительными боевыми качествами - твердостью и непревзойденной упругостью, но и красотой самого материала. Благодаря высоким декоративным качествам, дамасские клинки во всем мире стали объектами приложение мастерам ножовщиков и ювелиров.

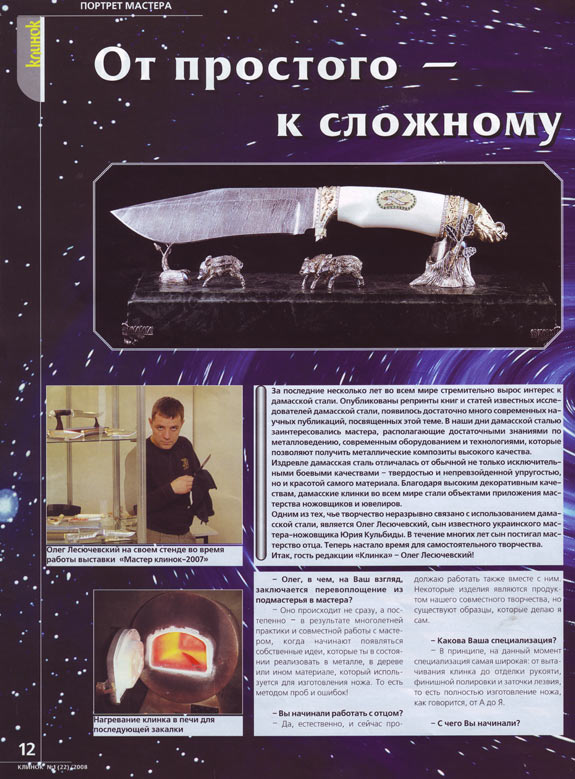

Одним из тех, чье творчество неразрывно связано с использованием дамасской стали, является Олег Лесючевский, сын известного украинского мастера-ножовщика Юрия Кульбиды. В течении многих лет сын постигал мастерство отца. Теперь настало время для самостоятельного творчества. Итак, гость редакции «Клинка» - Олег Лесючевский!

- Олег, в чем на Ваш взгляд, заключается перевоплощение из подмастерья в мастера?

- Оно происходит не сразу, а постепенно – в результате многолетней практики и совместной работы с мастером, когда начинают появляться собственные идеи, которые ты в состоянии реализовать в металле, в дереве или ином материале, который используется для изготовления ножа. То есть методом проб и ошибок!

- Вы начинали работать с отцом?

- Да, естественно, и сейчас продолжаю работать также вместе с ним. Некоторые изделия являются продуктом нашего совместного творчества, но существуют образцы, которые делаю я сам.

- Какова Ваша специализация?

- В принципе, на данный момент специализация самая широкая: от вытачивания клинка до отделки рукояти, финишной полировки и заточки лезвия, то есть полностью изготовление ножа, как говорится, от А до Я.

- С чего Вы начинали?

- Начинал естественно, с роботы подмастерья выполнял черновую сборку ножа, после чего отец осуществлял окончательную обработку и заточку. Постепенно отец стал мне доверять все большее количество операций, в том числе сборку и доводку отдельных элементов ножа или наоборот.

Но в любом случае, предпочтительнее золотая середина Ведь чем больше твердость, тем клинок становится более хрупким и ломким Но когда твердость меньше, чем нужно, прочность и износостойкость клинка ухудшается. Скорее всего, здесь играет роль сфера применения и условия использования ножа.

- Вы уже считаете себя мастером ножовщиком?

- Вообще я считаю, что понятие «мастер» весьма расплывчатое и зависит от того что лично вы в него вкладываете. С 1993 года, когда я начал помогать отцу, прошло немало времени и многие технологические операции я освоил совсем неплохо Так, например, при наличии заготовки полосы клинка я в состоянии самостоятельно наготовить нож практически любого уровня сложности.

- Какие технологические приемы Вам наиболее близки?

- Разные! Мне нравится самому рисовать эскиз, а затем по этому эскизу вырезать шаблон, переносить его на полосу заготовки и вытачивать клинок. Нравится мне также изготавливать рукоять и осуществлять сборку ножа.

Причем при изготовлении клинков могут применяться как шаблоны отработанных моделей, так и создаваемые заново.

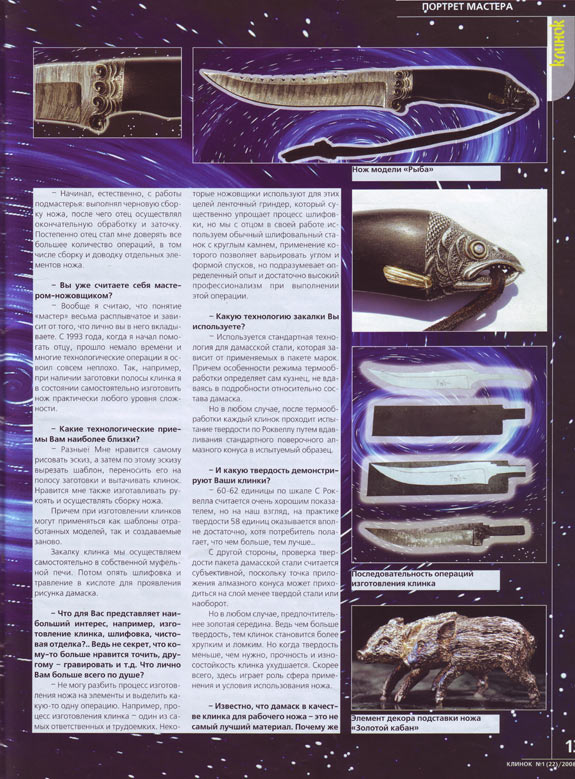

Закалку клинка мы осуществляем самостоятельно в собственной муфельной печи. Потом опять шлифовка и травление в кислоте для проявления рисунка Дамаска.

- Что для Вас представляет большой интерес, например, изгтовление клинка, шлифовка, чистовая отделка?... Ведь не секрет, что кому-то больше нравится точить, другому гравировать и т.д. Что лично Вам больше всего по душе?

- Не могу разбить процесс изготовления ножа на элементы и выделить какую-то одну операцию. Например, промесс изготовления клинка - один из самых ответственных и трудоемких. Некоторые ножовщики используют для этих целей ленточный гриндер, который существенно упрощает процесс шлифовки, но мы с отцом в своей роботе используем обычный шлифовальный станок с круглым камнем, применение которого позволяет варьировать углом и формой спусков, но подразумевает определенный опыт и достаточно высокий профессионализм при выполнении этой операции.

- Какую технологию закалки Вы используете?

- Используется стандартная технология для дамасской стали, которая и висит от применяемых в пакете марок. Причем особенности режима термообработки определяет сам кузнец, не вдаваясь в подробности относительно состава дамаска.

Но в любом случае, после термообработки каждый клинок проходит испытание твердости по Роквеллу путем вдавливания стандартного проверочного алмазного конуса в испытуемый образец.

- И какую твердость демонстрируют Ваши клинки?

- 60-62 единицы по шкале С. Роквелла считается очень хорошим показателем, но на наш взгляд, на практике твердости 58 единиц оказывается вполне достаточно, хотя потребитель полагает, что чем больше, тем лучше.

С другой стороны, проверка твердости пакета дамасской стали считается субъективной, поскольку точка приложения алмазного конуса может приходиться на слой менее твердой стали - Известно что дамаск в качестве клинка для рабочего ножа - это не самый лучший материал.

- Почему же Вы сделали акцент на использовании дамасской стали?

- Возможно это так и есть, но только в том случае, если за ножом не ухаживать. У грамотного пользователя и дамасский клинок не будет ни ржаветь, ни темнеть точно также как и ружье, за которым после каждой охоты необходимо ухаживать, чистить стволы, смазывать механизм. В принципе, протереть после применении нож. смазать его растительным маслом и положить в ножны. Я полагаю, для охотника не составит никакого труда

- Декор Ваших ножей полностью соответствует декору клинка. Откуда берутся идеи?

- Иногда идеи приводят как бы сами собой Зачастую форму подсказывают сами заказчики, когда оговаривают? эскиз - форму и размеры клинка, при меняемые для рукояти материалы, драгоценные металлы и камни. Охотники, естественно, заказывают гравировку с определенным охотничьим сюжетом. Отработанный дизайн мы можем использовать в дальнейшем дли других заказчиков. Так создается модельный ряд.

- Каково лично Ваше видение ножа?

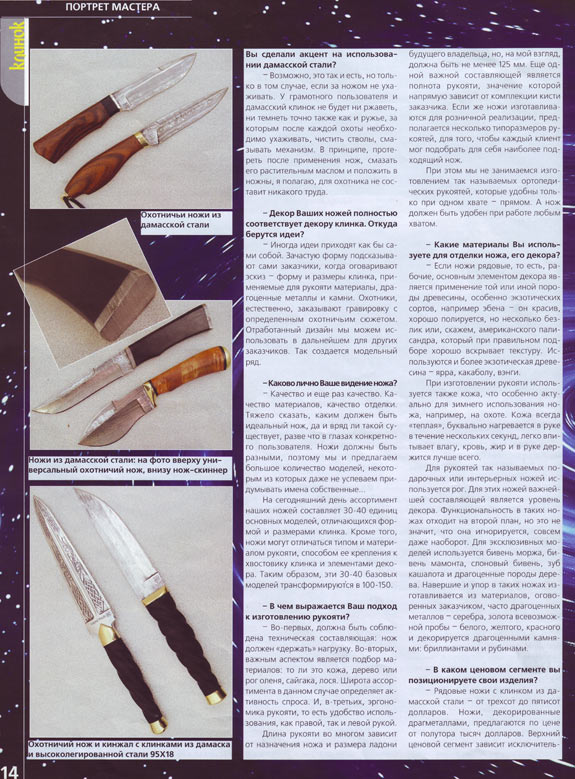

- Качество и еще раз качество. Качество материалов, качество отделки. Тяжело сказать, каким должен быть идеальный нож, да и вряд ли такой существует, разве что в глазах конкретного пользователя. Ножи должны быть разными, по этому мы и предлагаем большое количество моделей, некоторым из которых даже не успеваем придумывать имена собственные…

На сегодняшний день ассортимент наших ножей составляет 30 40 единиц основных моделей, отличающихся формой и размерами клинка. Кроме того, ножи могут отличаться типом и материалом рукояти, способом ее крепления к хвостовику клинка и элементами декоpa. Таким образом, эти 30-40 базовых моделей трансформируотся в 100-150

- В чем выражается Ваш подход к изготовлению рукояти?

- Во-первых, должна быть соблюдена техническая составляющая: нож должен «держать» нагрузку, во-вторых, важным аспектом является подбор материалов: то ли это кожа, дерево или рог оленя, сайгака, лося. Широта ассортимента в данном случае определяет активность спроса. И в-третьих, эргономика рукояти, то есть удобство использования, как правой, так и левой рукой Длина рукояти во многом зависит от назначения ножа и размера ладони будущего владельца, но на мой взгляд, должно быть не менее 125 мм. Еще одной важной составляющей является полнота рукояти, значение которой напрямую зависит от комплекции кисти заказчика Если же ножи изготавливаются для розничной реализации, предполагается несколько типоразмеров рукоятей, дне того, чтобы каждый клиент мог подобрать для себя наиболее подходящий нож.

При этом мы не занимаемся изготовлением так называемых ортопедических рукоятей, которые удобны только при одном хвате – прямом. А нож должен быть удобен при работе любым хватом

- Какие материалы вы используете для отделки ножа, его декора?

- Если ножи рядовые, то есть, рабочие. основным элементом декора является применение той или иной породы древесины, особенно экзотических сортов, например эбена - он красив. хорошо полируется, но несколько безлик или. скажем, американского палисандра, который при правильном подборе хорошо вскрывает текстуру. Используются и более экзотическая древесина – ярра, какаболу, вэнги.

При изготовлении рукояти используется также кожа, что особенно актуально для зимнего использования ножа, например, на охоте Кожа всегда «теплая», буквально нагревается в руке в течение нескольких секунд, легко впитывает влагу, кровь, жир и в руке держится лучше всего.

Для рукоятей так называемых подарочных или интерьерных ножей используется рог. Для этих ножей важней составляющей является уровень декора. Функциональность в таких ножах отходит на второй план, но это не значит, что она игнорируется, совсем даже наоборот. Для эксклюзивных моделей используется бивень моржа, бивень мамонта, слоновый бивень, зуб кашалота и драгоценные породы дерева. Навершие и упор в таких ножах изготавливается из материалов, оговоренных заказчиком, часто драгоценных металлов - серебра, золота всевозможной пробы - белого, желтого, красного и декорируется драгоценными камнями: бриллиантами и рубинами.

- В каком ценовом сегменте вы позиционируете свои изделия?

- Рядовые ножи с клинком из дамасской стали - от трехсот до пятисот долларов. Ножи, декорированные драгметаллами, предлагаются по цене от полутора тысяч долларов.

Верхний ценовой сегмент зависит исключительно от фантазии и платежеспособности заказчика.

- Для изготовления клинков Вы используете только Дамаск или еще другие материалы?

- С нержавейкой в данный момент мы не работаем, используем сейчас в основном только Дамаск.

- Чем это вызвано, ведь многие пользователи не воспринимают ножи из дамасской стали в качестве рабочих?

- Во первых, существует такое понятие как ножевая мода, и сейчас в моду прочно вошел дамаск, появилось огромное количество кузнецов, освоивших его изготовление. Во-вторых, общепринятая для изготовления высококлассных ножей нержавейка марки 95X18, с которой мы раньше работали, сейчас в дефиците, нелегко также найти хорошего кузнеца и термиста способного обработать эту сталь, к слову сказать, очень капризную в обработке. Кузнецов, работающих с дамасской сталью, гораздо больше - как в числе украинских, так и российских мастеров.

- Расскажите об особенностях монтажа.

- В своих ножах мы используем всадной и сквозной монтаж. При сквозном монтаже используется болт с резьбой М10, который приклеивается к хвостовику клинка. После термообработки клинка хвостовик подлежит отпуску, после чего осуществляется приклеивание болта, на который затем навинчивается гайка. Посредством пайки осуществляется стяжка элементов рукояти, обеспечивая прочный монтаж. Негативная составляющая такого монтажа - увеличение массы ножа, что не всегда бывает приемлемо на практике.

Тем, для кого критичен каждый грамм носимого груза, следует обратить внимание на ножи с всадным монтажом рукояти. Последний, кроме уменьшения веса, позволяет осуществлять, художественную отделку материала рукояти. Тонкую филигранную роботу по выборкам на рукояти, по вскрытию текстуры древесины.

- Некоторые представляемые Вами ножи богато украшены драгоценными металлами и камнями. С вами работает ювелир?

- Действительно, мы очень тесно сотрудничаем с таким ювелиром как Андрей Примаченко. Справедливости ради следует отметить, что львиную долю элементов декора наших композиций Андрей придумывает сам. Он может работать с различными металлами, использует различные техники. Отделка серебром, драгметаллами, закрепление камней, изготовление подставок из мрамора - это все его работа.

-Где идеи черпаете?

- Как ни странно, идеи приходят сами собой. Бывает даже доходит до смешного: иногда ночью я могу проснуться оттого, что во сне мне явился образ ножа. Я вскакиваю, включаю свет, беру бумагу, карандаш и стараюсь воспроизвести облик ножа по памяти. А уже потом, днем его дорабатываю. Или бывает, что во время просмотра исторического кинофильма или телепередачи в кадре мелькнет какой-то интересный образец. В таком случае в также стараюсь его запечатлеть.

Беседовал Виктор Юрьев

фото автора и О. Лесючевского

От простого к сложному (Журнал «Клинок», 1/2008)