- +38 066 411-51-45

Новая российская высоколегированная сталь для ножей (Журнал «Клинок»), 4/2008

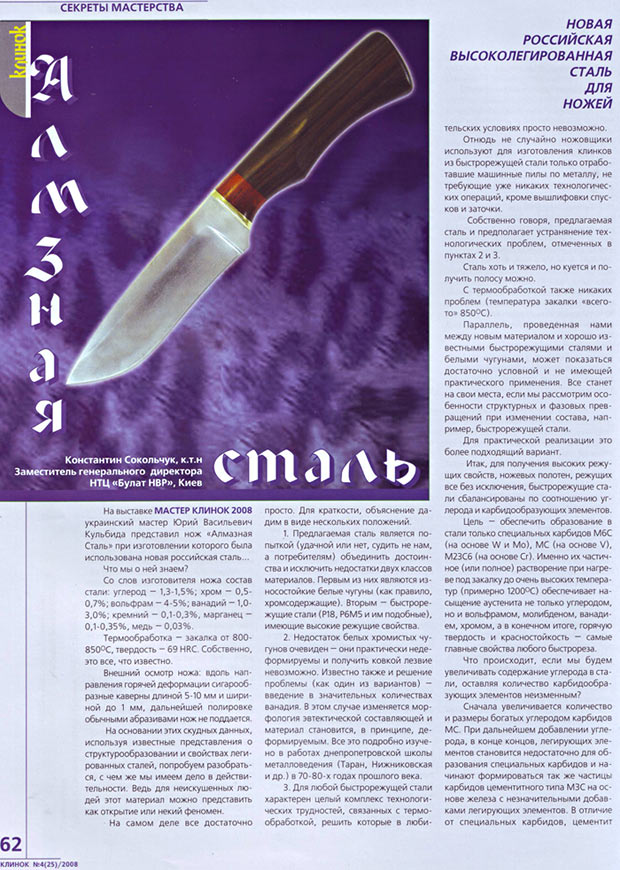

На выставке МАСТЕР КЛИНОК 2008 украинский мастер Юрий Васильевич Кульбида представил нож «Алмазная Сталь» при изготовлении которого была использована новая российская сталь...

Что мы о ней знаем?

Со слов изготовителя ножа состав стали: углерод - 1,3-1,5%; хром - 0,5-0,7%; вольфрам - 4-5%; ванадий – 1,0-3,0%; кремний – 0,1-0.3%; марганец -0,1-0,35%; медь -0.03%.

Термообработка - закалка от 800-850°С, твердость - 69 HRC. Собственно, это все, что известно.

Внешний осмотр ножа: вдоль направления горячей деформации сигарообразные каверны длиной 5-10мм и шириной до 1 мм, дальнейшей полировке обычными абразивами нож не поддается.

На основании этих скудных данных, используя известные представления о структурообразовании и свойствах легированных сталей, попробуем разобраться, с чем же мм имеем дело в действительности. Ведь для неискушенных людей этот материал можно представить как открытие или некий феномен.

На самом деле все достаточно просто. Для краткости, объяснение дадим в виде нескольких положений.

- Предлагаемая сталь является попыткой (удачной или нет, судить не нам, а потребителям) объединить достоинства и исключить недостатки двух классов материалов. Первым из них являются износостойкие белые чугуны (как правило, хромсодержащие). Вторым - быстрорежущие стали (Р18, P6MS и им подобные), имеющие высокие режущие свойства.

- Недостаток белых хромистых чугунов очевиден –они практически не деформируемы и получить ковкой лезвие невозможно. Известно также и решение проблемы (как один из вариантов) - введение в значительных количествах ванадия. В этом случае изменяется морфология эвтектической составляющей и материал становится, в принципе, деформируемым. Все это подробно изучено в работах днепропетровской школы металловедения (Таран, Нижниковская и др.) в 70-80-х годах прошлого века.

- Для любой быстрорежущей стали характерен целый комплекс технологических трудностей, связанных с термообработкой, решить которые в любительских условиях просто невозможно. Отнюдь не случайно ножовщики используют для изготовления клинков из быстрорежущей стали только отработавшие машинные пилы по металлу, не требующие уже никаких технологических операций, кроме вышлифовки спусков и заточки.

Собственно говоря, предлагаемая сталь и предполагает устранение технологических проблем, отмеченных в пунктах 2 и З.

Сталь хоть и тяжело, но куется и получить полосу можно.

С термообработкой также никаких проблем (температура закалки «всего-то» 850°С).

Параллель, проведенная нами между новым материалом и хорошо известными быстрорежущими сталями и белыми чугунами, может показаться достаточно условной и не имеющей практического применения. Все станет на свои места, если мы рассмотрим особенности структурных и фазовых превращений при изменении состава, например, быстрорежущей стали.

Для практической реализации это более подходящий вариант.

Итак, для получения высоких режущих свойств, ножевых полотен, режущих все без исключения, быстрорежущие стали сбалансированы по соотношению углерода и карбидообразующих элементов.

Цель - обеспечить образование в стали только специальных карбидов МбС (на основе W и Мо), МС (на основе V), М23С6 (на основе Cr). Именно их частичное (или полное) растворение при нагреве под закалку до очень высоких температур (примерно 1200°С) обеспечивает насыщение аустенита не только углеродом, но и вольфрамом, молибденом, ванадием, хромом, а в конечном итоге, горячую твердость и красностойкость – самые главные свойства любого быстрореза.

Что происходит, если мы будем увеличивать содержание углерода в стали, оставляя количество карбидообразующих элементов неизменным?

Сначала увеличивается количество и размеры богатых углеродом карбидов МС. При дальнейшем добавлении углерода, в конце концов, легирующих элементов становится недостаточно для образования специальных карбидов и начинают формироваться так же частицы карбидов цементитного типа МЗС на основе железа с незначительными добавками легирующих элементов. В отличие от специальных карбидов, цементит растворяется легко уже при температуре 800°С, а нагреть такую сталь до начала растворения специальных карбидов просто нельзя. Сначала произойдет частичное оплавление стали, т.к. несбалансированное введения углерода приводит, том числе, к снижению температур ликвидус и солидус стали. Наиболее прочими и твердый карбид МС на основе ванадия фактически становится первичным, т.е. с его появления в расплаве в виде крупных грубых частиц процесс кристаллизации начинается. Именно эти первичные карбиды, превосходящие по твердости обычные абразивные материалы, резко ухудшают шлифуемостъ, что мы и наблюдаем на новой стали.

Конечно, при закалке от 850°С ни о какой горячей твердости и говорить нельзя. Но это и неважно, ведь материал предназначен для резания неметаллических материалов, а не сталей.

Так, в целом, происходят фазовые и структурные превращения в любой быстрорежущей стали при несбалансированном введении углерода. Оправдан ли этот прием для изготовления ножей для обработки неметаллических материалов? В промышленном масштабе ответ однозначный - нет. Для лезвийного инструмента хорошая шлифуемостъ слишком важная технологическая характеристика, перевешивающая даже

повышение стойкости до переточки (в разумных пределах, конечно). При изготовлении ножа «для себя» можно и потратить в несколько раз больше труда и абразивов, по сравнению с обработкой лезвий из «не алмазных» сталей.

Хотя лезвие из «алмазной» стали в любом случае будет выглядеть грубовато - заполировать поверхность нечем, вывести режущую хромку невозможно и т.п. В общем, мастер и потребитель должны вопрос о целесообразности ее использования решать сами.

В заключение несколько практических рекомендаций по изготовлению такой стали:

- В качестве шихты можно использоватъ лом быстрорежущих сталей (обрез, изношенный инструмент и прочее), в том числе разных марок (ведь они все сбалансированы по углероду и карбидообразующим элементам).

- По расплавлению большей части шихты добавить графит из расчета 0,7% на массу плавки.

- Раскислители (ферромарганец, ферросилиций и пр.) добавлять по необходимости. Опытный сталевар это определит по состоянию расплава.

- При ковке затвердевшего слитка важно не перегреть металл. Если быстрорез принято нагревать до температуры 1130-1150°С, то при добавлении углерода уже и 1100°С могут оказаться губительными.

- После ковки желателен отжиг во избежание растрескивания.

В конечном итоге, полученная сталь будет, конечно же, отличаться по химсоставу от рассмотренной выше, но попадание в точный состав не является самоцелью.

Следует понимать, что свойства стали определяются не химическим составом, это лишь средство получение требуемой структуры и фазового состава.

В данном случае совершенно безразлично, какое получится сочетание вольфрама, молибдена, хрома и ванадия от смешивания разных марок быстрорежущей стали в шихте. Главное, добавить столько углерода, чтобы, образно выражаясь, сталь перестала быть быстрорежущей (по комплексу основных свойств). Предположительно, если в качестве шихты используется P6M5, конечное содержание углерода в слитке должно быть не менее 1,5%, если P6M5Ф3, то 1,7%, для P9Ф5 - более 2,0%. С увеличением содержания ванадия шлифуемостъ, и без того плохая, будет падать.

В заключение несколько слов, является ли такой материал булатом.

С исторической точки зрения, конечно, нет.

Не было в древности ни ферросплавов, ни технологий, требуемых для выплавки и обработки таких сталей.

В рамках наших представлений, что необходимым условием для обозначения

булата является макроузор, как отражение фрактальной структуры cтали, тоже нет.

С другой стороны, главное - режущие свойстве, с этим у новой стали все в

порядке. Еще бы шлифуемостъ повыше, но как говорится «наши недостатки -продолжение наших достоинств». Желающим поэкспериментировать следует не забывать, что за последние 50 лет в области инструментальных сталей было создано очень много всяких экономно-легированных, безвольфрамовых и прочих быстрорежущих сталей.

Фактически ни одна из них не нашла себе применения по одной (но главной!!) причине - плохой шлифуемости. Лезвийный инструмент необходимо ведь и перетачивать. Уникальность булата (и нашего, украинского в том числе) в отличном сочетании как эксплуатационных., так и технологических свойств.

Удастся ли решить эту задачу разработчикам новой стали покажет будущее.

Нож «Алмазная сталь» Юрия Кульбиды – призер выставки МАСТЕР КЛИНОК 2008 - 1-е место в номинации «Хозяйственно-бытовой, охотничий нож»